Materialprüfungen, die hauptsächlich im Umfeld von Lyon (Frankreich) stattfinden, umfassen eine große Bandbreite von konventionellen und unkonventionellen ZFP-Leistungen und -Werkzeugen, wie z. B. konventionelle und Phased-Array-Ultraschallprüfung, TOFD (Time of Flight Diffraction), Wirbelströme, Roboter, elektromagnetisch-akustische Wandler (EMAT), konventionelle und digitale Röntgenprüfung, 3D-Lasermessungen, Wechselstrom-Feldmessung (ACFM), Thermografie, Lixi Profiler, geführte Wellen, AcousticEye und Oberflächenprüfung.

Vor-Ort-Korrosionskontrolle an einem Kolonnenmantel

3D-Scannen für zerstörungsfreie Prüfung (ZFP)

Creaform HandySCAN 700 Scanner

Seit Herbst 2014 verwendet DEKRA Industrial nun schon den HandySCAN 3D-Scanner und die VXelements-Datenerfassungssoftware mit Pipecheck, eine Softwareplattform, mit der Korrosion und mechanische Beschädigungen in Rohrleitungen, Raffineriekolonnen und Lagerbehältern ausgewertet werden.

„Wir haben uns entschlossen, in 3D-Scanner und Software von Creaform zu investieren, da wir mithilfe dieser Lösungen alle Anwendungen und Aufgaben abdecken können, die in der Regel in typischen ZFP-Umgebungen erforderlich sind, ohne an für uns wichtiger Flexibilität einbüßen zu müssen. Es ist das beste Werkzeug, um Rohrleitungen, Mäntel oder Kolonnen effektiv zu kontrollieren – auch bei schwierigem Zugang und ohne Stromversorgung in der Nähe“, erklärte Nicolas Cricoveanu, Abteilungsleiter von Advanced NDT bei DEKRA Industrial.

Anwendung

Eine der letzten ZFP-Anwendungen von DEKRA Industrial war die Kontrolle der Korrosion an den Außenseiten eines Kolonnenmantels in einer Raffinerie.

Kolonnenmantel nach Feuerfestmachung und Sandstrahlen als Vorbereitung auf die Korrosionsprüfung

Kolonnenmantel nach Feuerfestmachung und Sandstrahlen als Vorbereitung auf die Korrosionsprüfung

Der Mantel hatte einen Durchmesser von 3 Metern, die zu prüfende Oberfläche begann in einer Höhe von 0,6 Metern und endete in einer Höhe von 12 Metern, die Nenndicke betrug 10 Millimeter. Die Innenseite des Mantels war mit einer Betonschicht ausgekleidet, sodass die gegenüberliegende Fläche unzugänglich war. Die Oberfläche war komplex und wies mehrere Stützplatten, Hohlräume, Mannlöcher, Isolierungshalterungen (ca. 50 im Kontrollbereich), Schutzvorrichtungen und Montagebolzen auf. Ziel war es, 100 % des zugänglichen Bereichs zu kontrollieren.

Da die Korrosion der Außenflächen zu weit fortgeschritten war, um mit einer herkömmlichen Ultraschallprüfung oder manuell mit einer Lochnarbenlehre fortzufahren, wurden der 3D-Scanner HandySCAN 3D und die Pipecheck-Software eingesetzt, mit der die Anwender die Oberfläche in 3D abtasten konnten, um die meisten Beschädigungen entlang des Mantels auszuwerten. Später wurden die Ergebnisse dann in einem offiziellen, in Pipecheck erstellten Prüfbericht vorgelegt.

Vorgehensweise

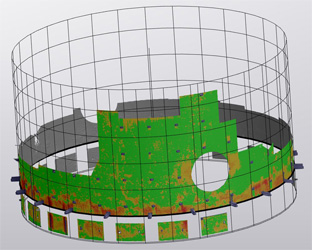

Zuordnung auf dem Kolonnenmantel nach dem Scannen. Auf den Scans wird die Korrosion (rote Bereiche) an der Unterseite des Mantels deutlich.

Zuordnung auf dem Kolonnenmantel nach dem Scannen. Auf den Scans wird die Korrosion (rote Bereiche) an der Unterseite des Mantels deutlich.

- Sobald die Oberfläche von Auftragnehmern vor Ort vorbereitet ist (sandgestrahlt und Isolierung entfernt), werden am Mantel Positionierhilfen angebracht. Positionierhilfen ermöglichen dem Scanner eine Triangulation seiner Position gegenüber der Kontrolloberfläche beim 3D-Datenerfassungsvorgang. Geschätzte Dauer: 1 Stunde.

- Durch die Positionierung von Referenzpfeilen können Anhaltspunkte für zuvor festgelegte X- und Y-Verweise positioniert werden.

- Positionierhilfenerfassung und 3D-Scan der Oberfläche (ca. 20 m2 mit einer Auflösung von 1,5 mm). Geschätzte Dauer: 45 Minuten.

- Datenaufzeichnung sowie Standortreinigung und -wiederherstellung nach der Prüfung. Geschätzte Dauer: 30 Minuten.

- Datenverarbeitung und Vorbereitung des Prüfberichts. Geschätzte Dauer: 12 Stunden.

Die oben aufgeführten Anwendung und Vorgehensweise gelten für eine 20 m2 große Fläche, die von DEKRA Industrial im Verlauf eines einzelnen Einsatzes verarbeitet wurde. Dadurch kann das Unternehmen die Dauer für Datenverarbeitung zukünftig verkürzen.

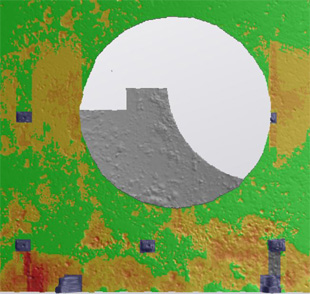

Detaillierte Ansichten des Mannlochs (links) und des unteren Bereichs des Kolonnenmantels (rechts).

Detaillierte Ansichten des Mannlochs (links) und des unteren Bereichs des Kolonnenmantels (rechts).

Die grauen Bereiche auf der Karte weisen auf Isolierungshalterungen und das Vorliegen einer Schweißnaht hin. Die Pipecheck-Software von Creaform hilft auch bei der genauen Einschätzung aller Anzeigenpunkte oder Anzeigepunktgruppen, die auf der Farbkarte dargestellt werden, indem Profile für Materialabtragung und die zugehörigen Tiefen angegeben werden.

Nicolas Cricoveanu,

Nicolas Cricoveanu,Abteilungsleiter von

Advanced NDT bei

DEKRA Industrial

Vor dem Wechsel auf das Prüfsystem von Creaform hat DEKRA Industrial zur Prüfung von Oberflächen eine manuelle Lochnarbenlehre und Ultraschallprüfungen eingesetzt, wenn die gegenüberliegenden Flächen zugänglich und in gutem Zustand waren. In diesem Fall ließ der Zustand der Oberfläche hinsichtlich der Tests jedoch keine manuelle Kontrolle zu. Das Vorgehen mit der Lösung von Creaform ergab einschlägige Ergebnisse – und das bei verringerter Kontrolldauer. Hätte DEKRA Industrial manuelle Lochnarbenlehren eingesetzt, wären wahrscheinlich drei bis vier Stunden Arbeit erforderlich gewesen, ohne Ergebnisse garantieren zu können.

Über DEKRA

DEKRA ist in Europa auf dem Gebiet der Prüfung und Zertifizierung für den Gebäude-, Industrie-, Umwelt- und Transportsektor führend. Der Firmensitz befindet sich in Stuttgart.

DEKRA ist in Europa auf dem Gebiet der Prüfung und Zertifizierung für den Gebäude-, Industrie-, Umwelt- und Transportsektor führend. Der Firmensitz befindet sich in Stuttgart.

DEKRA Industrial beaufsichtigt die Prüf-, Mess- und Zertifizierungsvorgänge der DEKRA Group bei Gesundheit, Sicherheit und Umwelt (HSE) sowie in der Bauwirtschaft. DEKRA Industrial wurde 1883 gegründet und ist dank seines schnellen Wachstums mit einem Umsatz von 674,2 Millionen Euro im Jahr 2013 mittlerweile der zweitgrößte Geschäftsbereich des Unternehmens. Das Unternehmen hat mehr als 6700 Mitarbeiter.